1461天安全生产、15亿支牙膏高品质产出,这是云南白药集团股份有限公司(以下简称“云南白药”)牙膏智慧工厂落成搬迁新产业园4周年交出的答卷。2024年,云南白药健康品事业群营收再创历史新高,达到65.26亿元。

党建引领质效提升

在云南白药牙膏智慧工厂的建设、运营的过程中,党员先锋始终冲锋在前,带头突破重点难点任务。面对新产品技术瓶颈,党员骨干组建了突击队,连续多天驻扎一线,结合多年牙膏生产上的技术积累,通过多方测试摸索反复实验,提出系统优化建议10余条,使得产线更符合产品特性,制程更平滑,效率得以提升。

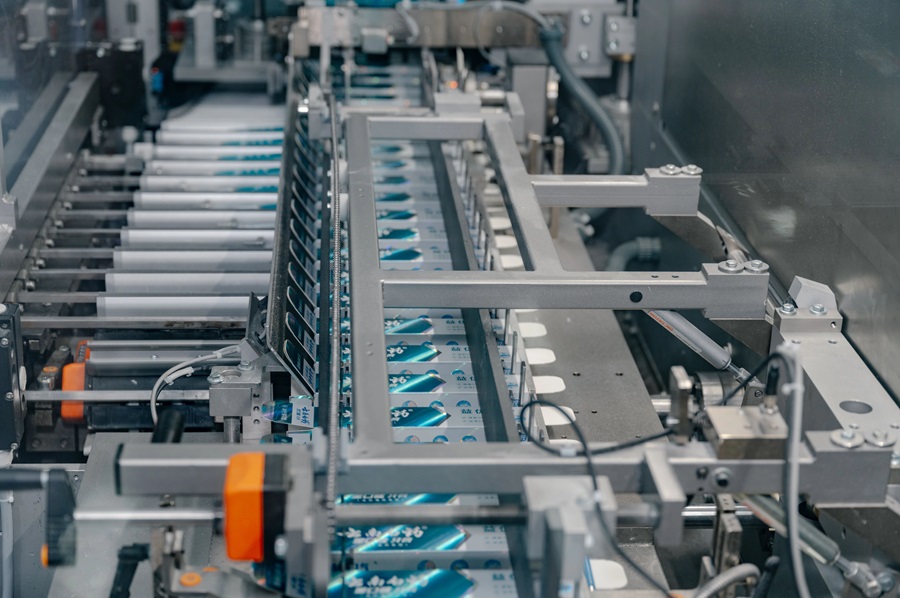

牙膏智慧工厂(资料图)。

同时,党员队伍以“传帮带”的形式,开展“1名党员+2名骨干+3名新员工”的梯次结对模式,通过“老”带“新”一对一传授设备调制经验,解答生产环节中遇到的难点堵点问题,提升班组整体工作熟练度与生产效率。

在牙膏智慧工厂的智能化体系中,生产团队始终是保障供应韧性的核心力量,通过轮班工作机制,保障生产稳定,响应快速、保供及时。从2021年搬迁至今,4年时间内牙膏智慧工厂累计安全生产1461天,累计生产牙膏逾15亿支。

此外,该工厂通过开展安排安全生产培训,颁布安全生产规章制度,组织班组生产班前会、岗前培训、上岗考试,增加工厂安全防护等方式,提升工人生产安全意识,并利用物联网传感器实时采集环境与生产数据,检测生产风险,推动安全管理从“事后纠错”到“事前预防”。

从“制造”到“智造”的跨越

走进云南白药牙膏智慧工厂,机械臂精准抓取、码垛机器人高效运转的场景跃然眼前。该工厂构建起全球领先的智能制造体系,通过ERP、MES、QMS等6大核心信息系统串联起物料输送、制膏、灌装等全流程,实现了从传统制造向智能制造的跨越。

牙膏生产(资料图)。

传统制膏需要工人参与领料、称量、投料和预混合等工序,对产品品质的影响较大。为此,云南白药项目组曾携带数十吨牙膏原料,前往国际一流设备厂完成了从50升到1000升的多次试验,创新研发出“一步制膏法”;利用在线近红外光谱技术,对牙膏的水分、活性物含量等指标实时、在线、不间断检测;7500多个传感器实时采集生产数据,通过全封闭自动化生产系统,杜绝污染风险,提升膏体稳定性与产品品质。

传统牙膏制备、工厂物料搬运、产品出库入库存在环节繁复、搬运量大、粉尘污染等问题。牙膏智慧工厂通过自动化输送、均质系统以及对AGV小车与码垛机器人的运用,可以将危险繁重的工作由“机器”代替,降低劳动强度,推动员工转向设备运维、数据监控与工艺优化相关工作,逐渐实现从“体力劳动”向“技术赋能”转型。

从单品突围到产业赋能

4年来,云南白药健康品事业群营收累计达248.88亿元,云南白药牙膏连续六年稳居国内全渠道市场份额第一,凭借50万件仓储容量的自动化立体库,工厂以传统工厂1/3的占地面积实现了行业领先的“亩均效益”。

云南白药将中药材深加工技术应用于牙膏生产,不仅实现了产品创新,更以需求为牵引,激活产业链中上游升级,为解决云南省“大资源、小产业”的困境提供了示范路径。“市场端需求—工业端加工—农业端生产”的闭环,也直接拉动中药材原料提取物的需求,牵引拉动云南多地GAP标准化种植的发展。

云南白药积极响应云南省“3815”战略发展目标,通过种业创新(建立全球最大的重楼活体种质资源库)、加工集群(丽江、文山产地仓)和产品赋能,推动中药材从资源优势向产业优势转化。站在新起点,这座智慧工厂将续写新的故事,让中医药智慧在数字时代焕发出更强生命力。(完)